AM Hybrid og Freeform Injection Molding (FIM)

Hvordan kan man skabe brugbare prototyper med nøjagtige plastmaterialer og de korrekte mekaniske egenskaber på en enklere, hurtigere og mere bæredygtig måde? Svaret er AM Hybrid og Freeform Injection Molding (FIM)

AM Hybrid og FIM – Baggrund

Traditionel prototyping har altid været en udfordrende proces, der kræver både tid og ressourcer. At opnå korrekte mekaniske- og materialistiske egenskaber har ofte været en langsommelig opgave. Men nu ændrer AM Hybrid paradigmet inden for prototyping ved at kombinere det bedste fra to verdener: 3D-print og støbeforme.

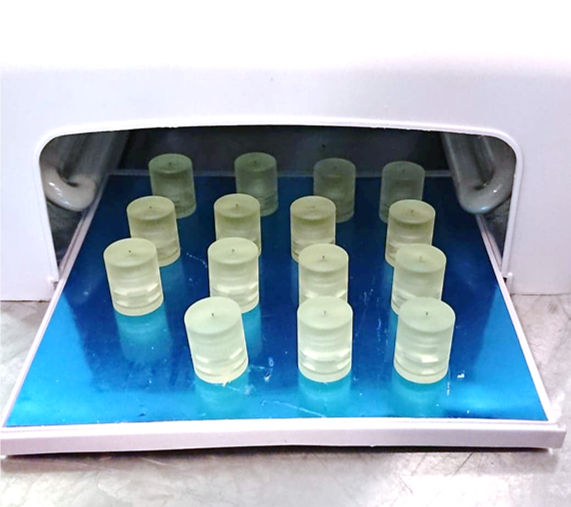

AM Hybrid – Fra CAD-fil til sprøjtestøbt emne på 5-10 dage

J. Krebs & Co er frontløber inden for AM Hybrid og Freeform Injection Molding (FIM) i Danmark. Vi har arbejdet med teknologien siden begyndelsen. Og sammen med en række højteknologiske samarbejdspartnere arbejder vi kontinuerligt for at optimere produktionsprocessen til gavn for vores kunder.

AM Hybrid er en banebrydende teknologi, en fusion af 3D-print og traditionel sprøjtestøbning, det giver en unik mulighed for at teste dine prototyper af i de rigtige materialer. Fleksibiliteten er høj – du kan teste flere designs af inden for samme produktionsbatch, og prisen er markant billigere end ved traditionelle prototypeværktøjer.

3D-Printet Præcision

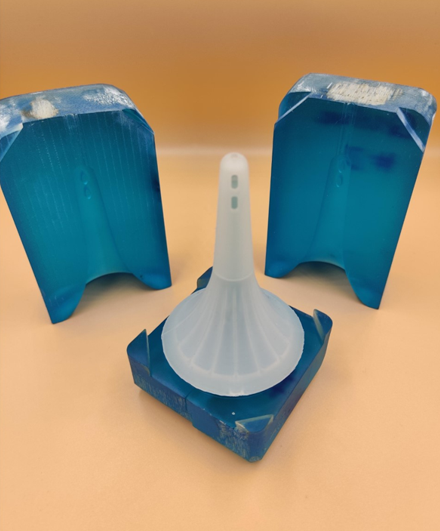

3D-print har længe været kendt for sin evne til at skabe komplekse former og prototyper med høj præcision. Med AM Hybrid og Freeform Injection Molding udnytter vi denne teknologi til at skabe præcise plastkomponenter, der tidligere var tidskrævende og ressourcetunge at opnå.

AM Hybrid og Freeform Injection Molding – Det Bedste fra Begge Verdener

AM Hybrid og Freeform Injection Molding tager 3D-print til næste niveau ved at kombinere 3D print med traditionel sprøjtestøbning. Dette betyder, at vi kan skabe 3D-printede støbeforme med præcise og komplekse geometrier, hvorefter plastmaterialet injiceres for at opnå de ønskede egenskaber. Dette giver os mulighed for at skabe utroligt detaljerede prototyper med korrekte mekaniske egenskaber.

Fordele ved AM Hybrid og Freeform Injection Molding (FIM):

Tidsbesparende: Prototyper kan produceres på rekordtid, hvilket fremskynder produktudviklingen betydeligt.

Fine Detaljer: Ekstrem geometrisk designfrihed – med fokus på små detaljer og mindre emner

Korrekte Materialeegenskaber: Vi kan bruge rigtige plastmaterialer der normalt er forbeholdt traditionel sprøjtestøbning, i prototyperne, hvilket giver os nøjagtige data til yderligere forbedringer.

Bæredygtighed: AM Hybrid reducerer spild og affald, da det er en mere præcis og skånsom proces.

Fleksibilitet: Vi kan let tilpasse prototyperne undervejs og lave mange forskellige iterationer, hvilket er uvurderligt i udviklingsprocessen.

Økonomisk Effektivitet: AM Hybrid er omkostningseffektivt og skaber værdi gennem hele produktudviklingscyklussen.

Vores kunder oplever at AM Hybrid giver en fantastisk mulighed for teste prototypen af i det rigtige materiale til en rigtig fornuftig pris.

Peter Bay,

Plastingeniør og Direktør

Mobil +45 2527 8111, e-mail peter@krebs-co.dk

Muligheden for at teste flere varianter af på én gang giver en stor fleksibilitet kombineret med at “time to market” reduceres kraftigt.

Tobias Walsøe,

Udviklingsingeniør

Mobil +45 2856 5589, e-mail tobias@krebs-co.dk

Innovativt forskningsprojekt – ‘Additive Manufacturing Farm’

J. Krebs & Co samarbejder med DTU og Carmo i et nyt innovativt forskningsprojekt som vil automatisere hele 3D-print processen med formålet, at 3D-print skal kunne konkurrere med sprøjtestøbning som produktionsproces. Ambitionen er, at projektet udmønter sig i en ny revolutionerende produktionsplatform, der vil være med til at gøre Danmark verdensførende på området for 3D-print af industrielle plastkomponenter. Projektet er medfinansieret af Innovationsfonden.

Mange virksomheder fravælger ofte 3D-print som produktionsplatform, fordi det netop ikke kan konkurrere med sprøjtestøbning. Det ønsker samarbejdspartnerne i projektet ’Additive Manufacturing Farm’ (AM Farm) at løse.

– Målet er, at 3D-print gennem ny software og maskinel for fremtiden kan automatiseres i så høj grad, at de nuværende delvist manuelle 3D-print-processer erstattes af produktionshaller med op til mange hundrede små produktionsceller, der kan arbejde uafhængigt af hinanden og med flere forskellige printjobs ventende i kø, siger David Bue Pedersen, senior researcher ved Department of Civil and Mechanical Engineering, DTU.